A realidade nas indústrias

JS

Prejuízos causados pela ineficiência das instalações

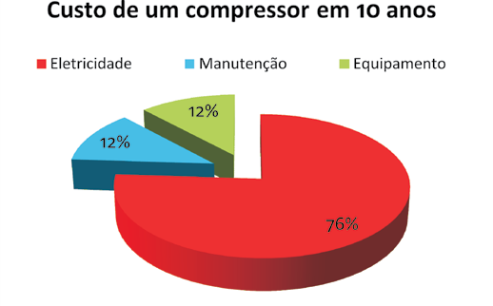

Em muitas indústrias os compressores consomem mais eletricidade que qualquer outro tipo de equipamento.

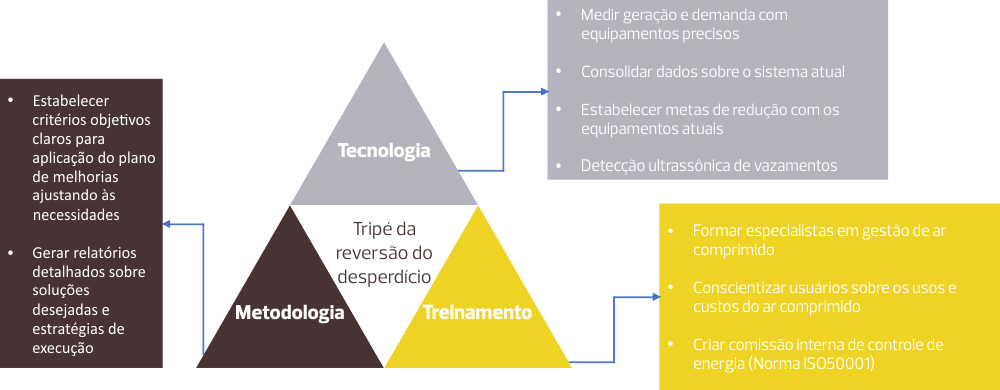

Os desperdícios e as ineficiências no Sistema de Ar Comprimido podem representar custos muito elevados. A maioria das indústrias utiliza ar comprimido em sua produção. Um fenômeno permanente e histórico são as instalações e a redes de ar com um alto nível de ineficiência. Economizar energia por melhorias no Sistema de Ar Comprimido podem resultar em economia de 20 a 40% do consumo de energia elétrica.

A geração é composta por:

Compressores + Tratamento de Ar

Havendo uma geração de ar correta, o resultado será um ar seco, limpo e com

pressão estável. Ele estará sendo distribuído pela rede de ar com a pressão adequada e com um custo realmente controlado.

A demanda é composta por:

Distribuição + Armazenamento + Equipamentos de Consumo

O correto gerenciamento da demanda evita perdas e define as aplicações de uma forma sempre apropriada.

A interação correta entre a geração e a demanda e o controle dos componentes de forma individual, mantém de forma elevada o desempenho do Sistema de Ar Comprimido.

Há oportunidades permanentes de melhorar o desempenho do sistema de ar comprimido, devemos estar atentos a elas, pois representam chance de economizar energia.

O ar comprimido não é grátis e não é visto como um custo de produção. A despesa mais importante de um compressor ao longo de 10 anos é a energia elétrica.

Vazamentos

Tudo que é produzido pelos compressores é em função da demanda dos equipamentos mais a soma dos vazamentos distribuídos pela rede de ar e nos equipamentos. Esses vazamentos representam a mais importante fonte de desperdício de energia elétrica na maioria dos sistemas.

Outro efeito colateral dos vazamentos é que provocam queda de pressão e como consequência provocam

ineficiência no funcionamento das máquinas e das ferramentas, prejudicando a produção.

Força os compressores a trabalharem mais e de forma contínua provocando mais desgastes e maiores custos.

Normalmente para compensar perdas no sistema é feito um aumento de pressão no ar comprimido, isso provoca mais vazamentos e mais gasto de energia formando um ciclo de perda constante.

Os vazamentos são encontrados de forma mais comum em:

• Engates

• Encaixe de tubulações

• Reguladores de pressão danificados

• Purgadores

• Válvulas de fechamento que estão abertas ou semi-abertas

• Produtos de baixa qualidade

• Equipamento fora de produção, mas que continuam alimentados pela rede de ar

• Mangueiras com fissuras ou furos

• Válvulas e cilindros com vazamentos devido a desgaste

Pressão do sistema

Pressões mais elevadas que as necessárias afetam as aplicações, potencializam os vazamentos e aumentam

os gastos energéticos. Há um aumento da potência consumida pelo compressor sem aumentar a eficiência

da produção.

Demanda artificial é definida como o excesso de ar requerido pelo sistema em aplicações não controladas, sendo operado em pressões superiores às exigências reais de produção.

Desperdícios

Os desperdícios de energia estão diretamente relacionados com o ar comprimido utilizado em processos de:

• Refrigeração de peças ou resfriamento pessoal

• Expulsão de Peças

• Sopradores

• Limpeza e outros

Essas aplicações, quando utilizadas, consomem energia e são gastos que geralmente não são quantificados e talvez pudessem ser substituídos por processos mais econômicos sob o ponto de vista de economia da energia.

Devemos ter como objetivo reduzir o consumo de ar comprimido sempre que for possível, pois ele irá resultar em economia de energia elétrica.

Poluição sonora

A identificação de vazamentos é para as empresas uma questão econômica.

Sem dúvida está estreitamente relacionada com a eficiência geral do sistema, mas a eliminação dos vazamentos também contribui com uma significativa redução do nível de ruído na área de trabalho e diminui o estresse dos operadores no ambiente de trabalho.

Tudo aquilo que pode ser medido pode ser controlado!