Como projetar e avaliar um sistema de ar comprimido

JS

- Qualidade do ar,

- quantidade de ar,

- perfil de carga dos equipamentos e nível de pressão do ar comprimido nas aplicações dos processos de produção dentro da indústria.

Qualidade do Ar

A qualidade do ar é determinada pelo grau de secagem e pelo nível de contaminantes (partículas e aerossóis) permitidos pela aplicação final. Atingir esse grau de qualidade irá depender dos equipamentos de secagem e filtragem utilizados. Quanto mais alta a qualidade do ar comprimido, por exemplo: classe de qualidade ISO 8573.1 (tabela abaixo) padrão 1.1.1, ou seja: partícula 0,1 μ, ponto de orvalho -70 ºC, e vapor de óleo 0,01 mg/ m3, maior será o custo do ar comprimido para ser produzido. Ao ser definida a qualidade do ar comprimido estaremos também definindo a necessidade dos equipamentos adicionais para a produção desse ar e dessa forma aumentaremos os investimentos iniciais do projeto.

O sistema irá operar também com custos mais elevados em termos de consumo de energia e custos operacionais de manutenção devido a esse aumento de equipamentos.

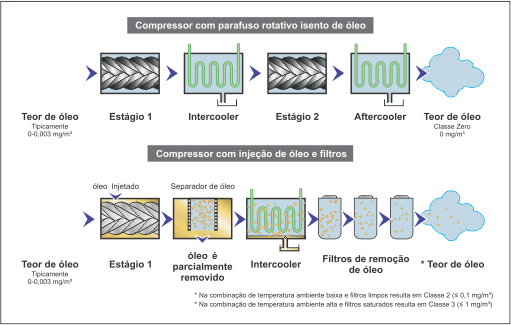

Um dos principais fatores em determinar a qualidade do ar começa pela especificação dos compressores: se ele deve ser livre de lubrificação “oil-free” ou não.

Ar comprimido livre de óleo pode ser produzido por compressores com essa especificação ou por compressores com lubrificação injetada e que possuam equipamentos para separação e filtragem incorporados ao compressor. Compressores tipo parafuso livre de lubrificação “oil-free” e compressores tipo reciprocante normalmente possuem custos iniciais mais altos, eficiência mais baixa e manutenção mais alta do que compressores de lubrificação por injeção. Entretanto, o equipamento adicional para separação e filtragem exigido pelos compressores com injeção de lubrificação irão causar alguma redução de eficiência, especialmente se o sistema não possuir um sistema de manutenção constante e adequado.

É importante que seja muito bem avaliado pelo usuário final a necessidade do uso ou não de compressores livre de lubrificação ou compressores com lubrificação injetada e avaliar o risco e os custos associados à contaminação do produto que está sendo produzido pelo ar contaminado por óleo.

| QUALIDADE | APLICAÇÃO |

|---|---|

| Ar para fabricação | Ferramentas pneumáticas – usos gerais |

| Ar para instrumentação | Laboratório – Pintura – Controle de climatização – Revestimento |

| Ar para processo | Indústria alimentícia – Farmacêutica – Eletrônica |

| Ar para respiração | Hospitais – Tanques de mergulho – Respiradores artificiais |

ISO 8573.1 – CLASSE DE QUALIDADE

| CLASSE DE QUALIDADE | PARTÍCULAS (Tamanho em mícron) | ÁGUA (Ponto de orvalho ºC a 7 bar g) | ÓLEO (inclusive vapor) mg/m3 |

|---|---|---|---|

| 1 | 0,1 | -70 | 0,01 |

| 2 | 1 | -40 | 0,1 |

| 3 | 5 | -20 | 1,0 |

| 4 | 15 | +3 | 5 |

| 5 | 40 | +7 | 25 |

| 6 | – | +10 | – |

Quantidade de Ar Capacidade (Geração e Demanda)

A capacidade de geração de ar comprimido pelos compressores para o sistema de ar é determinada pelo somatório do consumo das ferramentas pneumáticas e pela operação do processo de produção, levando-se em conta o fator de carga dos equipamentos.

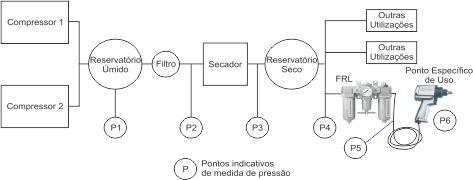

A exigência total do ar comprimido não é a soma do máximo exigido pela ferramenta ou processo, mas a soma da média do consumo de cada um. Demandas elevadas, em curto período de tempo, devem ser equilibradas por ar armazenado em reservatórios localizados em pontos estratégicos da rede de ar comprimido.

Os sistemas de ar podem ter mais do que apenas um reservatório de ar. Devem estar localizados estrategicamente.

Devem ficar próximos aos pontos de uso de alta demanda.

Quanto houver uma demanda de pico, estes reservatórios irão proporcionar estabilidade de vazão e pressão ao sistema, impedindo uma queda de pressão acentuada.

Na maioria dos casos, a partir de uma correta avaliação da demanda de ar comprimido, poderemos estabelecer um bom controle de consumo dentro do sistema com a utilização de reservatórios. Com isso

obteremos como ganho, um uso dos compressores mais adequado e uma estabilidade da pressão do sistema muito benéfica à produção.

Dimensionar compressores com sobra de capacidade de vazão (demanda) pode ser uma atitude extremamente ineficiente, porque os sistemas de ar comprimido gastam mais energia elétrica por volume de ar produzido (kW/m3) quando operam em carga parcial. Quando existe uma demanda dentro da fábrica com grandes variações é mais producente utilizar vários compressores para atingir os consumos necessários utilizando-se um controle de sequência para colocá-los em operação à medida da necessidade. Assim haverá uma operação mais eficiente do sistema.

Antes de se adicionar um novo compressor ao sistema é uma boa medida avaliar-se a demanda (vazão e pressão) considerando os tipos de utilizações do ar comprimido dentro da fábrica. Verificar se elas estão dentro dos padrões estabelecidos e se não há usos inadequados ou impróprios que possam estar demandando uma quantidade de ar comprimido desnecessária. Caso existam esses tipos de aplicações, devem ser eliminados ou substituídos por equipamentos mais eficientes.

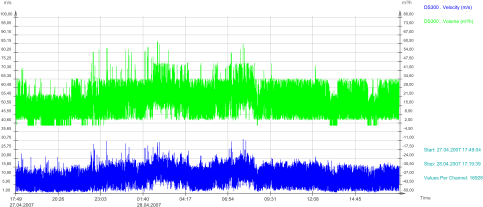

Perfil de Carga

Para se projetar e operar um sistema de ar comprimido é necessário termos uma avaliação correta da exigência de uma demanda fora do perfil de carga ou fora do padrão usual do consumo. A demanda extraordinária de um processo dentro do sistema de ar comprimido é talvez a consideração mais importante dentro do levantamento do perfil de carga do sistema.

Se houver uma grande variação de demanda de ar comprimido as fábricas necessitam operar eficientemente quando os compressores estão em carga parcial. O uso de múltiplos compressores com controle sequencial,

neste caso pode oferecer uma operação mais econômica e eficiente. No caso de perfil estável de demanda,

as estratégias de controle dos compressores poderão ser mais simples.

DEMANDA ARTIFICIAL: É o excesso de volume de ar que é exigido por uma aplicação desregulada no

ponto de uso através do suprimento de pressão mais elevada do que o necessário para a aplicação.

Nível de Pressão

Ferramentas e processos exigem diferentes pressões de trabalho. Ferramentas pneumáticas são projetadas para pressões específicas de trabalho pelos seus fabricantes. Pressões de trabalho para operações aplicadas em processos de produção devem ser determinadas com muito rigor, pois o uso de pressões maiores do que as necessárias levam o sistema de ar comprimido à ineficiência e a demandar um alto custo de energia elétrica, precipitar manutenções não programadas e desgaste excessivo de equipamentos (por exemplo: cilindros e válvulas). Ao se projetar os níveis de pressão do sistema primário (rede principal) devemos levar em consideração as eventuais perdas de cargas existentes decorrentes de equipamentos (secadores, filtros de ar, etc.) e as perdas existentes devido ao projeto da própria rede de ar e no setor secundário (pontos de aplicação) devem ser ajustadas as pressões às exigências específicas de cada equipamento ou processo.

ATENÇÃO: sob o ponto de vista energético uma demanda acrescida de 0,14 bar (2 psig) em sistema de ar comprimido irá resultar em um custo adicional de 1% na conta de energia elétrica debitada ao uso dos compressores.

CONCLUSÃO: Como fazer para melhorar um sistema de ar comprimido existente?

Uma forma de analisar e melhorar um sistema de ar comprimido pode ser resumido da seguinte maneira:

- Desenvolva um diagrama de blocos do seu sistema de ar

- Faça uma avaliação inicial (kW, perfil de pressão, perfil de demanda e vazamentos em carga) e calcule a energia usada e os custos.

- Trabalhe junto com um especialista em sistemas de ar comprimido para programar uma estratégia de controle mais adequada para seu sistema de ar comprimido.

- Uma vez ajustados os controles, meça novamente de forma mais acurada as leituras de potência (kW), pressões e determinar a carga de vazamentos. Recalcule a energia usada e os custos.

- Caminhe através da fábrica com sua atenção voltada para itens de manutenção preventiva e oportunidades de redução de custos e melhora de desempenho. Concentre-se nesse objetivo.

- Identifique e conserte vazamentos e corrija usos indevidos. Conheça custos, redimensione e ajuste controles.

- Programe um controle contínuo de melhoria.